銑刀自動檢測與智能控制系統(tǒng)方案

一、項目背景與目標

為滿足銑刀生產(chǎn)線自動化、標準化、高精度檢測需求,解決人工檢測效率低、一致性差、數(shù)據(jù)無法追溯等問題,本方案基于機器視覺技術,構建一套集銑刀正反識別、有無檢測、點數(shù)統(tǒng)計、NG 報警、數(shù)據(jù)記錄、穩(wěn)定運行于一體的自動檢測與智能控制系統(tǒng),實現(xiàn)生產(chǎn)過程無人化、檢測結果精準化、運行過程可靠化,全面提升生產(chǎn)線質量管控能力與智能化水平。

二、系統(tǒng)核心功能

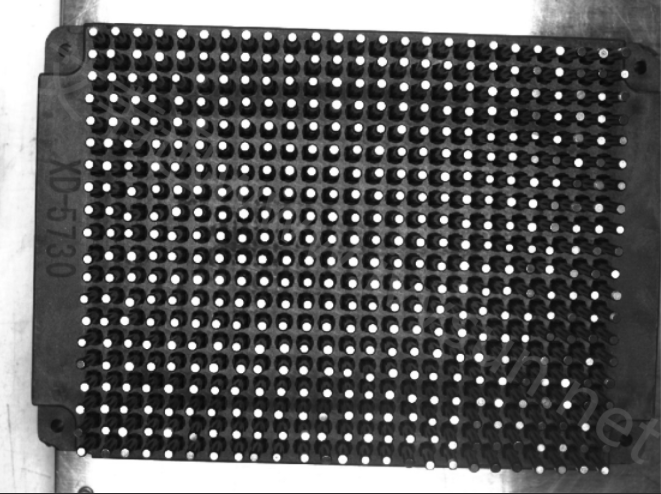

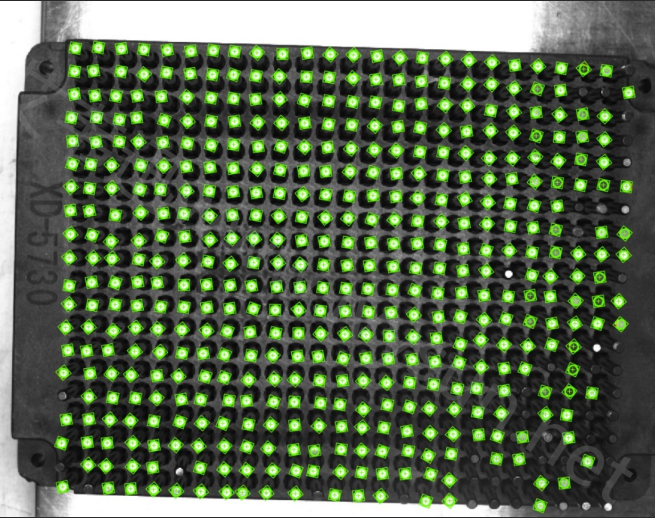

正反檢測:通過機器視覺自動識別銑刀安裝方向,區(qū)分正面與反面,判定產(chǎn)品合格狀態(tài)。

有無檢測:實時監(jiān)測工位上銑刀是否存在,避免空檢測、漏觸發(fā)與無效運行。

點數(shù)統(tǒng)計:實時采集并統(tǒng)計總檢測數(shù)量、OK 合格數(shù)量、NG 不合格數(shù)量,數(shù)據(jù)動態(tài)更新。

NG 報警:系統(tǒng)識別到反向、缺失等不合格狀態(tài)時,立即自動觸發(fā)報警,提示現(xiàn)場處理。

數(shù)據(jù)記錄:全量保存每一次檢測結果、時間、報警信息,生成可追溯日志文件。

穩(wěn)定運行:系統(tǒng)具備工業(yè)級連續(xù)作業(yè)能力,保障長時間不間斷可靠工作。

三、系統(tǒng)整體架構

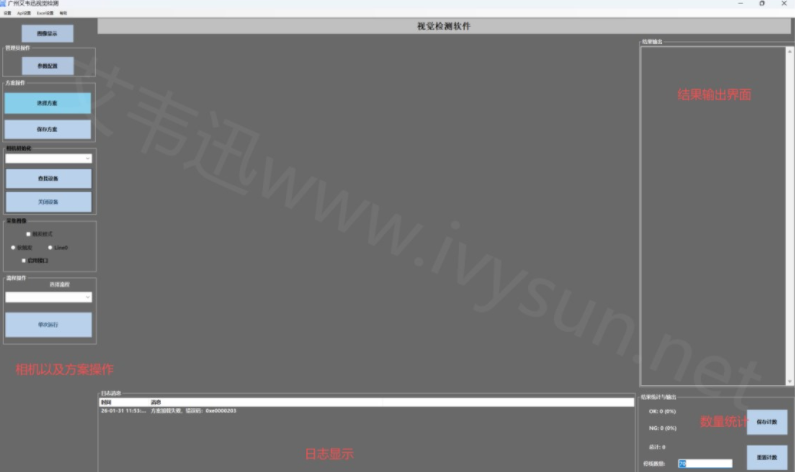

系統(tǒng)由視覺采集模塊、算法處理模塊、控制執(zhí)行模塊、數(shù)據(jù)管理模塊四部分組成。工業(yè)相機與專用光源完成銑刀圖像采集;視覺算法完成圖像分析、方向識別與在位判定;PLC 及報警裝置完成信號輸出與異常聯(lián)動;上位機完成數(shù)據(jù)統(tǒng)計、界面展示、日志存儲與歷史查詢。整體采用非接觸式在線檢測,不影響產(chǎn)線節(jié)拍,不損傷工件。

四、關鍵指標與實現(xiàn)保障

本系統(tǒng)嚴格按照驗收標準設計,各項指標均滿足并穩(wěn)定達標:

正反檢測:采用多特征融合識別算法,抗干擾能力強,識別準確率≥99.5%。

有無檢測:采用區(qū)域閾值與輪廓雙重判定邏輯,檢測準確率 100%,無漏檢、無誤判。

點數(shù)統(tǒng)計:采用軟硬件雙重計數(shù)校驗機制,統(tǒng)計誤差≤0.01%,計數(shù)精準可靠。

NG 報警:檢測到 NG 信號即時響應,聲光同步報警,響應迅速、無遺漏。

數(shù)據(jù)記錄:所有檢測結果完整歸檔,日志可按時間、狀態(tài)查詢,實現(xiàn)全流程質量追溯。

系統(tǒng)穩(wěn)定性:采用工業(yè)級硬件與嵌入式軟件設計,可連續(xù)運行 24 小時無故障。

五、系統(tǒng)優(yōu)勢

全程自動化運行,減少人工干預,提升生產(chǎn)效率與檢測一致性;

檢測精度高、穩(wěn)定性強,完全滿足項目驗收指標;

NG 實時報警攔截,從源頭降低不良品流出風險;

數(shù)據(jù)可存儲、可查詢、可追溯,滿足生產(chǎn)管理與質量審核要求;

結構模塊化,部署簡便,可快速適配現(xiàn)有銑刀生產(chǎn)線改造與升級。

六、驗收標準

系統(tǒng)交付驗收滿足以下全部條款:

銑刀正反面識別準確率不低于 99.5%;

銑刀有無檢測準確率達到 100%;

點數(shù)統(tǒng)計誤差不大于 0.01%;

出現(xiàn) NG 產(chǎn)品立即觸發(fā)報警;

全部檢測結果完整記錄,日志可追溯;

系統(tǒng)連續(xù)運行 24 小時無故障、無異常。

七、結語

本銑刀自動檢測與智能控制系統(tǒng)以機器視覺為核心,以高精度、高穩(wěn)定性、全流程追溯為設計原則,可高效完成銑刀在線檢測、計數(shù)、報警與數(shù)據(jù)管理任務,為生產(chǎn)線實現(xiàn)智能化升級、質量穩(wěn)定可控、降本增效提供完整可靠的技術支撐。艾韋迅深耕工業(yè)視覺與智能控制領域,以技術賦能產(chǎn)線,以品質保障交付,為客戶打造可持續(xù)運行的智能制造裝備。